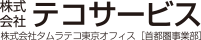

動的衛生管理システムを環境整備プラス製造過程のモニタリング

HACCP (Hazard Analysis and Critical Control Point の略)あるいは、ハサップという言葉を耳にするようになりました。これは、衛生管理の手法で、原料の入荷から製造・出荷までのすべての工程において、あらかじめ危害を予測し、その危害を防止(予防、消滅、許容レベルまでの減少)するための重要管理点(CCP)を特定して、そのポイントを継続的に監視・記録(モニタリング)し、異常が認められたらすぐに対策を取り解決して、不良製品の出荷を未然に防ごうというシステムです。 前提としての環境整備 HACCPの前提としてあるのは、製造環境の整備であることは言うまでもありません。 |

||||

|

|

|

||

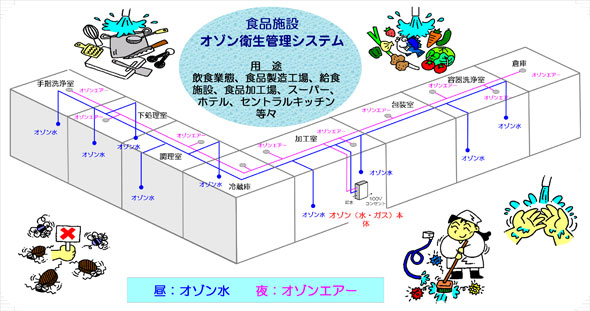

初期のハザードポイントは 原材料の洗浄 HACCP管理の初期または最初のハザード(危害要因)は、原材料の洗浄方法にあります。この場合、薬品の代替としてオゾン水濃度の変動が少ないシステムの導入が不可欠です。 当社のベガJr・ニューベガ・ベガDXにおける、オゾン(水・ガス)生成装置のコンセプトが、食品の製造工程のスタート時の問題解決にまず寄与し、HACCP管理システム構築にあたり、薬品の代替として不可欠な、オゾン水濃度管理用、UV式デジタル濃度計を標準装備しています。 |

||||

|

|

|

||

| 品 番 ●ベガJrTTB-3000M ※旧仕様TMB-3GNK ●UV式デジタル濃度計、標準装備 ●オゾン発生量 3,000mg/H ●酸素発生装置(PSA)装備 設置規模 特 徴 設置形態 |

品 番 設置規模 特 徴 設置形態 |

品 番 ●ベガDX TTB-5000M ※旧仕様TMB-5GNK ●UV式デジタル濃度計、標準装備 ●オゾン発生量 5,000mg/H ●酸素発生装置(PSA)装備 設置規模 特 徴 |

||

|

||||